污水处理净化池的防渗设计与施工技术

摘 要:中国石化安庆分公司钢筋混凝土水质净化池的结构较为复杂,施工难度较大、本文从混凝土垫层、施工缝施工工艺、底板施工、池壁施工、混凝土浇筑、模板施工到优化混凝土配合比、掺加膨胀纤维抗裂防水剂和减水剂、安装防水套管提高其抗裂防渗性能等方面,介绍钢筋混凝土水质净化池的施工技术—应用结果表明:该水质净化池对石化装置回用水进行净化过滤,出水主要性能指标满足中国石化企业标准《炼化企业节水减排考核指标与回用水质控制指标》(Q/SH0104-2007)回用水指标和国家标准《工业循环冷却水处理》(GB50050一1995)工业循环冷却水水质指标。

关键词:混凝土池体;水质净化;结构设计;施工技术

前言

随着国家加大对水资源的利用,工业片用水要求回收利用。在工业用水回收利用中,水质净化是必须处理的工序,钢筋混凝土水质净化池是其主要的构筑物。工业刚水净化前含有工业污染物,为防止污染物渗漏,对污水处理净化池的设计和施工有较高的要求,以避免池体在使用过程中出现开裂、渗漏等情况造成环境污染。

1 工程概况

中国石化某分公司炼化一体化项目回用水水质净化池结构较为复杂,施工工艺要求较高,该池于2013年9月投入运行。

该分公司炼化一体化项目是中国石化装置结构调整及油品质量升级工程,为了保护环境、减少污染,配套建设石化废水处理装置,石化废水经生物化学及水质净化处理达标后旧收利用,作为装置循环冷却水补水,最大限度地提高水的利用率及废水回用率。石化废水返回装置重新利用前需进行净化过滤处理,降低回用水中的悬浮物和石油类物质。钢筋混凝土水质净化池的设计和施工该工程的关键。

2净化池设计

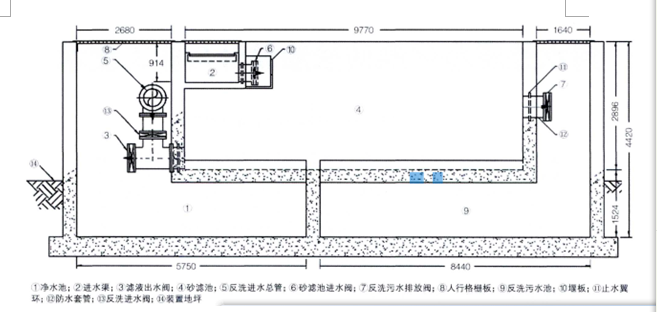

水质净化池池体结构包括进水渠、4座净化砂滤池、滤后净水池、反洗污水池,池体净尺寸20840mn1×14690mmx4420mm(长×宽*高),容积135 3m'3,池壁厚度300mm-500mn,。4座砂滤池交替进行过滤、反洗和化学清洗。回川水净化处理后.m水进入净水池,反洗水进入反洗污水池。水质净化池池体结构的设计断面如图l所示。

从图1可以看出,待净化同用水从水质净化池进水管道进入进水渠②,通过砂滤池进水阀⑥瀑泻洒落于滤层上、水中的颗粒全部截留于滤层表面或滞留于滤层过滤介质空隙,使回用水得以净化。净化后的水通过滤液出水阀③进入净水池①,在净水池收集后从净水出水管道送作装置回收利用。

当砂滤池工作一段时间后滤阻增大,打开反洗污水排放阀⑦,天闭砂滤池进水阀⑥和滤液m水阀③;打开反洗进水阀⑩,扁动反洗水泵将净水加压反向通过滤层将截留在过滤介质空隙间的颗粒从滤层中逐出,通过反洗污水排放阀⑦进入反洗污水池⑨收集后,经污水出口管送往废水处理系统再次处理、所有操作均南计算机控制系统自动、控制。

3防渗漏技术与措施

3.1原材料

水泥:P.()42.5:粉煤灰:I级;膨胀剂:DS-Il;减水剂:CSP-I;砂:中砂,水洗砂;石子:5inm-20mm;水:自来水。

3.2优化混凝土配合比设计

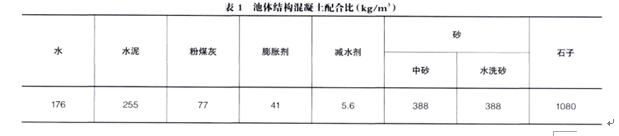

净化池池体混凝土均为C30,抗渗等级为P8。为了提高其抗裂防渗性能,在混凝土巾添加抗裂纤维和减水剂。混凝土技术性能为:初始坍落度l 6.7c:m、l h

后坍落度13.2cm、14d水中限制制膨胀率0.026%、28d抗压强度35.4MPa、、水质净化池池体结构混凝土配合比见表1.

3.3防渗措施

3.3.1掺入膨胀剂和减水剂

净化池混凝土采取掺人膨胀纤维抗裂防水剂DS-Ii和防水剂CSP-I防渗措胞,DS-Ll以阻裂聚丙烯纤维、膨胀组分、防水组分为主要原材料,添加其他功能性组分,实现纤维和膨胀剂的抗裂防渗作用、CSP-I使混凝士缓凝,推迟水泥水化热峰值的出现,使混凝土表面温度梯度减少,减缓混凝土水化反应,提高混凝土的和易性、密实性及抗渗性。

3.3.2提高混凝土抗裂能力

在满足水质净化池结构荷载的前提卜,在收缩应力较集中的池底和池肇部位采用分布较密、抗托强度较高的钢筋,适当提高钢筋配筋率,通过合理的配筋布置和钢筋的韧性作用,使混凝土结构中的钢筋分布类似网状,形成一个均匀分布的抗拉抗裂应力网,降低混凝土的弹性模量,增大混凝土的极限拉伸值,提高混凝土的抗裂能力。

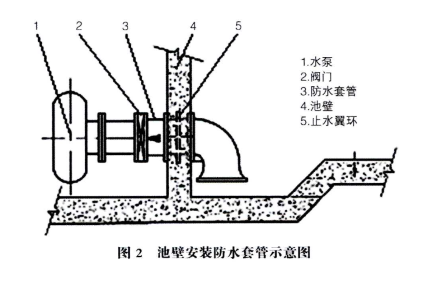

3.3.3防水套管

为确保管道与池壁接触处防水效果以及避免水泵等设备运行时产生振动使接触处松动,安装带有止水翼环(如图1中⑩所示)的防水套管(如图1中⑥所示)。防水套管的安装与模板、钢筋的施工同步进行,密切配合,做到高程、位置完全准确,安装牢固。套管穿越处池壁中的钢筋弯曲或截断时,钢筋与套管焊接相连,套管四周按设计要求安装加同筋。防水套管施工如图2所示。

4 净化池池体施工

净化池各池、渠、槽、堰均为混凝土薄壁结构,各安装部件在混凝土浇筑时均设置预埋件。混凝土施丁时严格控制结构外形尺寸、各部位高程、混凝土浇筑质量。配气管、进出水管预埋时对防漏、高程、水平度等要求十分严格。净化池进进、出水的渠和堰较多,为保证净化池各部分负荷均匀,必须保证渠、槽、堰等过水面为设计水平面。

4.1施工程序

施工程序为:测量放线一基坑排水一土方开挖一C15混凝土垫层一池底板混凝土浇筑一池、渠、槽、堰等壁及板混凝土浇筑一水池清理一满水试验一安装工程施工一池外侧土方回填。

4.2混凝土施工方法

4.2.1混凝土垫层

槽底清理后进行混凝土底板垫层施工。每边宽出水池lOOmm,用lOOmm×lOOmm方木支模,保持其水平度和稳固性。垫层厚度lOOmm,C15混凝土浇筑,混凝土振捣密实,保证表面平整,待混凝土垫层施T完毕且混凝土达到一定强度后,根据设计图纸弹线定位、测量放样,弹出池底板的边线和预留部件位置。

4.2.2池体混凝土施工

(1)施工缝施工艺

为防止各池体部位的施1j缝m现渗漏,严格进行防水处理,设置300mmx4mm钢板止水带。先进行池体底板施工,底板混凝土浇筑的高度高于底板500mm,且施工缝的高度位于钢板中间,再进行池壁施工。在施工缝上浇注混凝土之前,先将混凝土面层凿剔出石子,再用水将施工缝处混凝土冲洗干净并保持湿润,然后刷同标号素水泥浆,确保施工缝的粘接质量。

(2)底板施工

根据设计图纸要求的尺寸和组合模板组装方案,绑扎钢筋、立模、浇筑混凝土。底板受力筋搭接接头位置相互错开,两层钢筋之间加铁马凳,底板保护层为50mm。混凝土振捣密实,无蜂窝、麻面、露筋等缺陷

(3)池壁施工

根据池、渠、槽壁及堰板立模位置布置钢筋、立模、模板加固。钢筋不错位,用顺扣或人字扣绑扎,两层之间加铁马凳,扎丝绑扣向里,防止绑丝外漏。池壁保护层厚度35mm。预埋钢管、铁件牢固,预留孔洞位置准确。

(4)混凝土浇筑

池体结构混凝土为C30混凝土、抗渗等级为P8,混凝土坍落度控制在180mm - 220mm范围内,采用泵送施工。混凝土由拌合站集中供应,施工过程中预埋铁件,预留孔洞进行全过程质量控制,确保标高、位置准确:每一浇筑部位混凝土阶梯向前推进,单层下料厚度不大于300mm,振捣混凝土单层厚度不超过300mm。在洞口、壁底、池壁转角等钢筋密集处加强振捣,保证混凝土密实性。混凝土浇筑过程中,若模板出现漏浆应及时封堵并进行补振,模板变形或出现偏移及时纠偏并加固。

(5)混凝土振捣及养护

混凝土振捣采用插入式振动器振捣,以振捣至混凝土面不下沉、没有气泡冒出时为止。混凝土养护采用洒水保湿养护,在混凝土进入终凝后,用草袋等覆盖物进行覆盖,洒水湿润,养护时间不少于14d,高温天气每隔2h洒水1次。

4.3模板施工技术

4.3.1模板加固

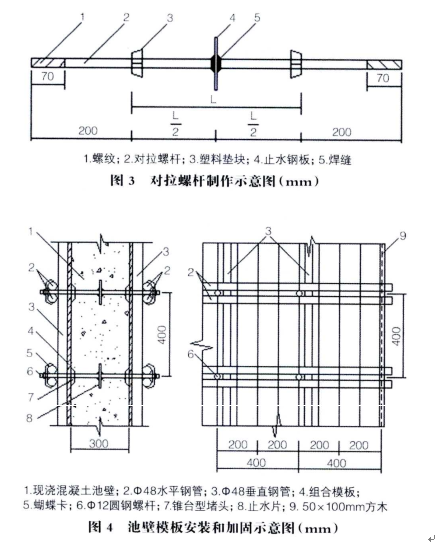

本工程模板主要采刚组合模板,因净化池池体结构较为复杂,不适合组合模数处川25mm厚木板定制.模板et 对拉螺杆加同,螺杆为中12mm止水片对拉圆钢螺栓,中间设100mn1×100mm×3mm钢板止水片,止水片与圆钢接触处两边双面满焊,用2个可拆卸塑料锥台型堵头组装在螺杆两又,预留螺杆割除和水泥砂浆填补凹坑。对拉螺杆制作如图3所示(螺杆长度由池壁混凝土厚度L确定)。

4.3.2模板安装

安装池壁模板至设汁标高,用对拉螺杆加固;按照设计要求进行整体找平、校正后拧紧所有螺杆的螺帽;模板所有接缝紧密不漏浆、小错位。模板支撑系统采用Φ48x3.5钢管,用对拉圆螺杆和蝴蝶卡固定,模板按400mm×400nlm分布对拉圆钢螺杆。拆模后拆下螺杆两头锥台型堵头,将螺杆沿堵头预留的凹坑底割除,再用防水水泥砂浆抹平模板安装和加固如图4所示。

结论

(1)采用止水片对位螺杆对模板加固,用可拆卸塑料锥台犁堵头预留凹坑,拆模后将螺杆沿坑底割除,并用防水水泥砂浆抹乎,确保对托螺杆处不会漏水;采川防水套管和止水翼环对管道进行防渗和抗振处理,避免了水泵等设备运行时震动使管道与混凝十接触处松动而渗漏,提高水池体结构的抗渗性能。

(2)采用优化混凝土配合比,掺入膨胀纤维抗裂防水剂和减水剂,提高了钢筋混凝土净化池抗裂防渗性能,避免了石化废水渗漏对土壤和地下水的污染。

(3)采用水质净化池装置回用水进行净化过滤,处理后出水主要水质指标悬浮物和石油类物质含量满足中国石化企业标准《炼化企业节水减排考核指标与回用水质控制指标》( Q/SH0104-2007)回用水指标和国家标准《工业循环冷却水处理》(GB50050-1995)工业循环冷却水水质指标,保证了石化废水回收利川的水质。

- 上一篇:防水套管可保护管道外部不被破坏 2017/2/16

- 下一篇:会堂综合服务基地地下室防水施工工艺 2017/2/16